一个完整的除尘系统包括吸尘罩、通风

管道、除尘器、

风机四个部分。通风

管道(简称

管道)是运送含尘气流的通道,它将吸尘罩、除尘器及

风机等部分连接成一体。

管道设计是否合理,直接影响到整个除尘系统的效果。因此,必须全面考虑

管道设计中的各种问题,以获得比较合理、有效的方案。

1、

管道构件

1.1 弯头

弯头是连接

管道的常见构件,其阻力大小与弯管直径d、曲率半径R以及弯管所分的节数等因素有关。曲率半径R越大,阻力越小。但当R大于2~2.5d时,弯管阻力不再显著降低,而占用的空间则过大,使系统

管道、部件及设备不易布置,故从实用出发,在设计中R一般取1~2d,90°弯头一般分成4~6节。

1.2 三通

在集中风网的除尘系统中,常采用气流汇合部件——三通。合流三通中两支管气流速度不同时,会发生引射作用,同时伴随有能量交换,即流速大的失去能量,流速小的得到能量,但总的能量是损失的。为了减小三通的阻力,应避免出现引射现象。设计时最好使两个支管与总管的气流速度相等,即V1=V2=V3,则两支管与总管截面直径之间的关系为d12+d22=d32。

三通的阻力与气流方向有关,两支管间的夹角一般取15°~30°,以保证气流畅通,减少阻力损失。三通不能采用T形连接,因为T形连接的三通阻力比合理的连接方式大4~5倍。

另外,尽量避免使用四通,因为气流在四通干扰很大,严重影响吸风效果,降低系统的效率。

1.3 渐扩管

气体在

管道中流动时,如

管道的截面骤然由小变大,则气流也骤然扩大,引起较大的冲击压力损失。为减小阻力损失,通常采用平滑过渡的渐扩管。渐扩管的阻力是由于截面扩大时,气流因惯性作用来不及扩大而形成涡流区所造成的。渐扩角а越大,涡流区越大,能量损失也越大。当a超过45°时,压力损失相当于冲击损失。为了减小渐扩管阻力,必须尽量减小渐扩角a,但a越小,渐扩管的长度也越大。通常,渐扩角a以30°为宜。

1.4

管道与

风机的接口及出口

风机运转时会产生振动,为减小振动对

管道的影响,在

管道与

风机相接的地方最好用一段软管(如帆布软管)。在

风机的出口处一般采用直管,当受到安装位置的限制,需要在

风机出口处安装弯头时,弯头的转向应与

风机叶轮的旋转方向一致。

管道的出口气流排入大气,当气流由

管道口排出时,气流在排出前所具有的能量将全部损失掉。为减少出口动压损失,可把出口作成渐扩角不大的渐扩管,出口处最好不要设风帽或其它物件,同时尽量降低排

风口气流速度。

2、

管道配件

2.1 清扫孔

清扫孔一般设于倾斜和水平

管道的侧面,异形管、三通、弯管的附近或端部。清扫孔的制作应严密、不漏风。

2.2 调节阀门

集中式除尘系统阻力不平衡的情况在运行中是难免的,因此,在与吸尘罩连接的垂直管段上设调节阀门。常见的调节阀门有蝶阀斜插板阀等,在吸入段

管道上,一般不容许采用直插板阀,因为它容易引起

管道堵塞。作为调节风量用。无论是斜插板或蝶阀,都必须装设在垂直管段上。因为阀板前后产生强烈的涡旋,粉尘很容易沉积,如果这类阀板装在斜管或水平管段上,沉积粉尘还会妨碍阀板的开关或堵塞

管道。

2.3 测定孔

除尘系统在这行前应进行启动调节,运行过程中也要进行空气动力性能测定,因此

管道上要事先留出调节和测试用的测定孔。

测定孔的开设位置尽可能避开气流的涡流区,一般设置在:(1)与吸尘罩连接的管段上:(2)除尘器前后的管段上;(3)

风机进出口管段上,(4)对除尘器应设在能够显示出设备本身的压力损失的部位。

2.4 法兰盘

除尘

管道一般用钢板焊接制作,采用法兰盘式连接,便于拆卸清理。法兰盘中的衬垫可用胶皮或在水中泡湿的和在干性油内煮过并涂了铅丹油的厚纸垫。输运不超过70℃的正常湿度的空气的

管道可以用厚纸垫,超过70℃则用石棉厚纸垫或石棉绳。

3、

管道布置

(1)

管道布置力求简单,尽可能垂直或倾斜装设,倾斜角一般不得小于50°,使

管道内的积尘能自然滑下。

(2) 分支管与水平管或主干管连接时,一般从

管道的上面或侧面接入。

(3)

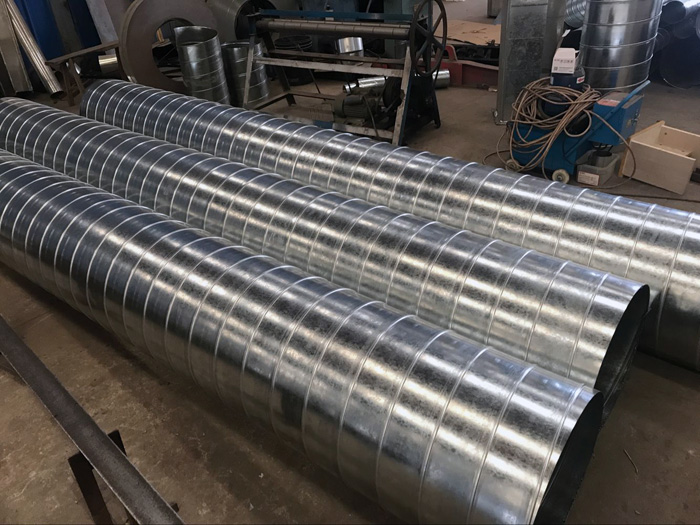

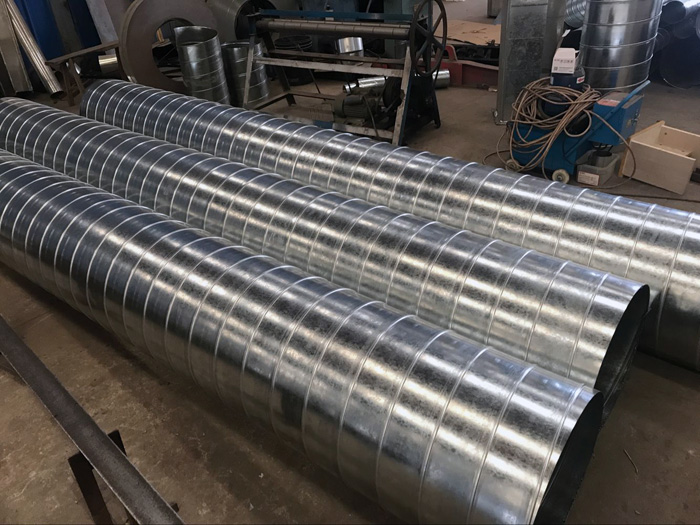

管道一般采用圆形截面,因为方形、矩形截面

管道四角会产生涡流,易积粉尘。最小直径一般不小于100mm,以防

管道堵塞。

(4)

管道不宜支承在设备上(如通

风机外壳),应设支、吊架。钢制

管道水平安装时,其固定件的间距,当管径不超过360mm时,不大于4m;超过360mm时,不大于3m。当垂直安装时,其固定件的间距不大于4m,拉绳和吊架不允许直接固定在法兰盘上。

(5) 为减轻

风机的磨损,宜将除尘器装置置于

风机之前。

以上是

管道设计应注意的几个问题。在实际设计中,

管道的直径、风速和流量,还要根据实际情况进行阻力计算,在保证使用效果的前提下,使输运气流的能耗最小。